|

곡성에 있는 베수비우스 공장에서 노현성 베수비우스 이사(왼쪽)와 이원용 삼성전자 제조전문가가 생산라인을 보고 있다. 곡성 오찬종 기자 |

<이미지를 클릭하시면 크게 보실 수 있습니다> |

"스마트공장 전환은 마치 올림픽 달리기 선수의 기록 단축 훈련 과정과 같은 경험이었습니다."

전라남도 곡성 공장에서 만난 노현성 베수비우스 이사는 삼성전자 스마트공장 경험을 이렇게 소개했다. 베수비우스는 포스코 등 제철소에서 고온의 쇳물 온도를 측정하고 샘플을 채취하는 데 쓰이는 일회용 장치(프로브)를 만들고 있다.

1987년에 세워진 베수비우스는 기술력을 바탕으로 오랜 기간 시장에서 살아남았지만 성장에는 좀처럼 애를 먹었다. 포스코뿐 아니라 해외 베트남 제철소까지 수요가 늘었지만 생산량을 맞추기 어려웠기 때문이다.

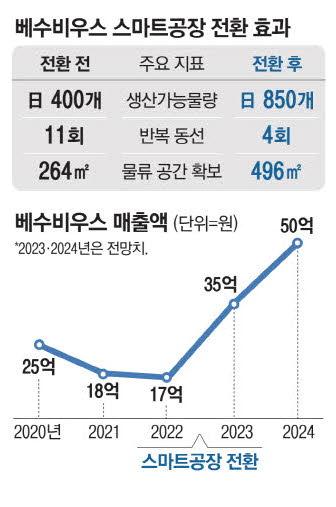

근로자 대부분을 차지하는 여성이 5㎏ 남짓한 무게의 부품을 수작업으로 조립하기가 부담이 된 것이 가장 큰 요인으로 꼽혔다. 손목과 허리에 무리를 느끼는 근로자가 많아지다 보니 생산성이 오르지 못했고, 곡성 주민에게도 업무 강도가 높은 일터라는 평가를 받으며 환영받지 못했다. 여기에 코로나19 확산으로 인력 수급마저 어려워지면서 매출액이 2020년 25억원에서 2022년 17억원까지 고꾸라졌다. 이대로라면 존폐 위기에 몰릴 수도 있다는 고민 끝에 베수비우스는 절박한 마음으로 삼성 스마트공장 문을 두드렸다.

|

올해 1월 삼성 제조 기술전문가들이 곡성 현장에 도착했다. 삼성 제조전문가들은 매일 공장 현장으로 출근해 공정을 하나하나 들여다보며 개선 과제를 발굴했다. 30년 넘게 운영된 공장을 전면적으로 전환하는 작업은 쉬운 일이 아니었다. 처음엔 일부 직원이 제조전문가를 마뜩잖게 보고 곱지 않은 시선을 보내기도 했다.

노 이사는 "20년 넘게 근무한 관리자가 반발하며 회사를 떠나기도 했을 만큼 스마트공장 전환이 회사 차원에서도 쉬운 결정은 아니었다"면서 "하지만 이대로 가면 모두가 어렵다는 절실함에 다시 태어난다는 마음으로 직원을 설득하고 프로젝트에 임했다"고 소회했다.

의기투합한 삼성 기술자와 베수비우스 임직원은 한 달여간 실현 가능성과 효율성을 따져 85개 과제를 최종 선정했다. 이후부터는 '기록과의 싸움'이었다. 과제별로 1초라도 더 공정 속도를 높일 수 있도록 극도의 효율화 작업이 시작됐다.

가장 먼저 시작한 것은 제품별 생산에 집중할 수 있도록 라인을 재배치한 일이다. 종전에는 두 제품 간 혼류 생산 형태였던 것을 1공장과 2공장으로 나눠 재배치했다.

이후 바닥에 넓게 혼재해 있던 부품과 재고를 수직으로 쌓아 편하게 사용할 수 있도록 선반을 자체 제작해 도입했다. 이 같은 정리 과정 하나만으로 공간이 대폭 효율화되면서 직원의 생산 중 이동 거리가 80%나 단축됐다. 노 이사는 "증축을 한 것도 아닌데 마치 공장 하나가 새로 생긴 듯한 효과"라고 설명했다.

이후에는 수작업으로 인해 효율성이 떨어졌던 공정에 대한 개별 조치에 나섰다. 샘플 추출을 위한 헤드 유닛을 관에 삽입하는 공정이 대표적이다. 기존에는 관에 부품을 끼워 넣고 망치로 10여 차례 이상 두드려서 삽입했다. 이 때문에 부상이 생기거나 불량이 발생하는 일이 잦았다.

제조전문가는 실린더 압착 기기를 자체 제작하는 방법으로 이를 해결했다. 현재는 부품을 위치에 놓고 발로 버튼만 살짝 밟으면 자동으로 삽입된다. 이 과정에서 14.5초였던 시간이 8.5초로 절반 가까이 줄었다.

삼성 제조전문가는 여기에서 만족하지 않았다. 마치 0.01초의 기록 단축을 위해 몸의 잔털마저 면도하는 선수들 마음처럼 사소한 과정 하나라도 놓치지 않았다. 전문가 눈에 들어온 것은 작업 테이블과 이를 이동시키는 수레 높이에 차이가 난다는 점이었다. 20㎏이 넘는 부품함을 수레에서 올리고 내리느라 효율성이 떨어진 것이다. 기술자들이 수레 높이를 끌어올려 테이블 높이와 맞추니 운반에 들던 시간이 2초 더 단축됐다.

또 태커 등 무거운 공구 작업을 개선하기 위해 작업대 상단에 스프링 밸런스를 설치해 공구와 연결했다. 무거운 태커를 계속 들고 있을 필요 없이 손으로 위치만 살짝 조정해주면 되니 근로자 피로도가 대폭 줄어들었다. 7초가 걸리던 이 공정에서 3초가 더 줄었다.

이 같은 전방위적인 노력으로 생산성을 끌어올린 결과 베수비우스 생산 능력은 연간 25만개에서 70만개로 대폭 향상됐다. 이를 기반으로 지난해 17억원까지 쪼그라들었던 매출은 불황에도 불구하고 올해 두 배가 넘는 35억원을 전망하고 있다.

작업 편의성이 향상되니 업무 강도가 높다며 기피했던 지역 내 시선도 달라졌다. 지금은 곡성 최고의 '첨단 공장'이라는 입소문이 나면서 근로 희망자가 늘고 있다. 노 이사는 "내년까지 직원을 36명으로 늘릴 계획"이라며 "거래처를 다변화하고 해외 물량도 더욱 확대하겠다"고 밝혔다.

[곡성 오찬종 기자]

[ⓒ 매일경제 & mk.co.kr, 무단전재 및 재배포 금지]

이 기사의 카테고리는 언론사의 분류를 따릅니다.

기사가 속한 카테고리는 언론사가 분류합니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.