기초과학연구원 "3D 프린팅으로 세밀한 전극 배선 구현"

|

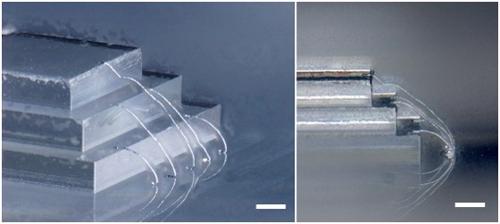

신축성 있는 3차원 표면 위에 만든 유연성 금속 복합체 |

(대전=연합뉴스) 이재림 기자 = 기초과학연구원(IBS) 나노의학연구단은 박장웅 연구위원 연구팀이 이창영 울산과학기술원(UNIST) 교수팀과 함께 자유자재로 늘어나는 금속복합체를 만들었다고 15일 밝혔다.

연구팀은 3차원(3D) 프린팅을 통해 해당 복합체 전극을 세밀하게 배치하고 연결하는 배선 기술 개발에도 성공했다.

피부에 붙이거나 몸에 착용하는 웨어러블 전자 기기 제조를 위해서는 부품도 부드럽고 연해야 한다. 특히 가장 큰 면적을 차지하는 전극 유연성은 필수적이다.

기존에는 금이나 구리처럼 큰 변형을 기대할 수 없는 소재가 주로 쓰였다.

전기 신호·전력 전달을 위한 3D 전극 배선 공정 역시 단단한 표면에만 적용 가능한 와이어 본딩(wire bonding) 기술이 활용됐다.

|

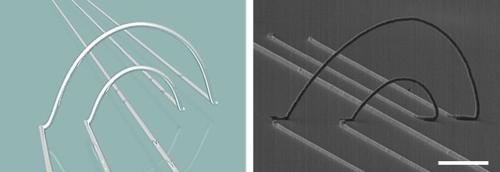

다양한 길이를 갖는 3차원 구조로 형성한 유연성 금속 복합체 |

연구팀은 신축성 있는 금속 안에 탄소나노튜브를 균일하게 정렬했다.

유연한 금속에 튼튼하게 구조를 받쳐주는 나노튜브가 더해지면서 3D 형태를 유지하는 전극 배선 물질을 만들 수 있게 된 셈이다.

노즐을 이용한 정밀 3D 프린팅 시스템도 구축했다.

유연성 금속 복합체를 노즐로 뽑아내 상온에서 고 전도성을 갖는 3D 구조를 형성했다고 연구팀은 설명했다.

기존 3D 전극은 굵기가 수백 ㎛(마이크로미터)에 달해 전극을 꼼꼼하게 배선할 수 없었다.

새 기술은 3D 전극 굵기를 머리카락 지름 10분의 1 수준(약 5㎛)으로 가늘게 만들 수 있는 만큼 복잡하고 집적화된 전자 기기에 적용할 수 있을 것으로 평가받는다.

|

박장웅 IBS 나노의학연구단 연구위원(왼쪽)과 박영근 연구학생 |

박장웅 연구위원은 "스마트 워치나 가상현실(VR) 헤드셋 같은 전자 기기가 인체 곡선과 유사한 형태로 발전되고 있지만, 신체 구조에 맞춰 자유롭게 변형하지는 못한다"며 "사용자가 원하는 대로 잡아당겨 몸에 붙이는 형태의 차세대 웨어러블 기기 제작에 도움이 될 것"이라고 말했다.

연구 성과는 이날 오전 11시(한국시간) 나노 레터스(Nano Letters) 표지 논문으로 실렸다.

walden@yna.co.kr

<저작권자(c) 연합뉴스, 무단 전재-재배포 금지>

이 기사의 카테고리는 언론사의 분류를 따릅니다.

기사가 속한 카테고리는 언론사가 분류합니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.

언론사는 한 기사를 두 개 이상의 카테고리로 분류할 수 있습니다.